На охоте нож нужен для того, чтобы нарубить сучьев для установки шалаша, нарезать хлеба к обеду да, если повезет, разделать добытого зверя. Вот, пожалуй, и все его функции. Главное, чтобы нож был удобен, хорошо лежал в руке и не утомлял владельца, а насколько он хорош, можно узнать только на практике.

Любой нож, в том числе и охотничий, включает в себя клинок и рукоять. Полностью самостоятельно изготовить охотничий нож, который в полной мере удовлетворял бы вашим запросам, в принципе можно. Но это вряд ли имеет смысл делать, так как для изготовления клинка может быть довольно сложно найти подходящую по качеству сталь, не говоря уже о ее обработке в домашних условиях. К тому же в продаже имеется вполне удовлетворительный ассортимент качественных клинков. Но вот рукоять, будучи такой же важной деталью ножа, как и клинок, часто вовсе не соответствует требованиям, предъявляемым к ней как охотником-промысловиком, так и охотником-любителем. А вот заменить рукоять ножа, имеющего качественный и подходящий клинок, в домашних условиях вполне возможно.

Цельная рукоять

«Художественные» рукояти - с вырезами под пальцы, загибом в хвостовой части и гардой - скорее интересны коллекционерам холодного оружия. Охотнику же лучше иметь рукоять прямую, без излишеств и декора. Размеры рукояти ножа должны быть такими, чтобы нож крепко и уверенно сидел в руке. Рукоять должна быть на 3-3,5 см длиннее ширины ладони. При правильном хвате концы среднего, безымянного пальцев и мизинца не должны касаться основания большого, а концы указательного и большого, наоборот, должны немного перекрывать друг друга, но окончательное решение принимается исключительно с учетом индивидуальных пристрастий каждого охотника.

Рукоять можно сработать из любой деревяшки, но лучше всего брать заготовку из березы. Притом из определенных мест ствола. В первую очередь это нарост у комля, называемый капокорнем, или щеткой. Он пронизан спящими почками, поэтому на поперечном срезе проявляется кольчатый рисунок, как у карельской березы. Во-вторых, простой кап, свилеватый вырост на стволе. Спящих почек в нем почти никогда не бывает, но структура красивая, переливающаяся. В-третьих, внутренняя часть ствола, где большой сук отходит от самой сердцевины. Древесина из этих мест хороша еще и потому, что слои там очень мелкие, а сама она плотная.

Заготовку перед обработкой надо хорошенько просушить в тени. Когда она вчерне обрезана и отесана, ее можно соединить с клинком.

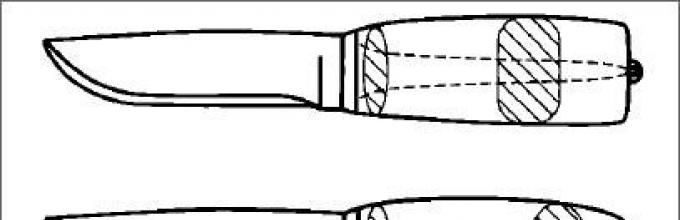

Клинок должен иметь продолжение в виде хвостовика длиной больше будущей рукояти, а окончание хвостовика - резьбу для крепежной гайки.(Рис. 2.16)

Во-первых, можно будет сменить рукоять и,во-вторых, избежать поперечных заклепок, которые и трудно ставить, и не всегда хорошо держат, да и красоты не добавляют.

Перед обработкой заготовку рукояти можно выварить в воде и потом дать основательно просохнуть. Цвет ее изменится (она станет темнее), а обрабатывать будет легче. Закончить отделку лучше не лакированием (лакировка скользит в руке), а вывариванием заготовки в льняном масле.

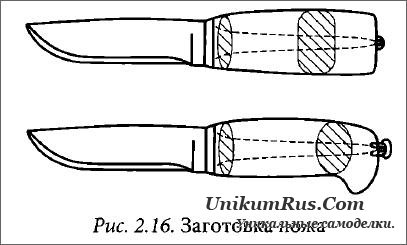

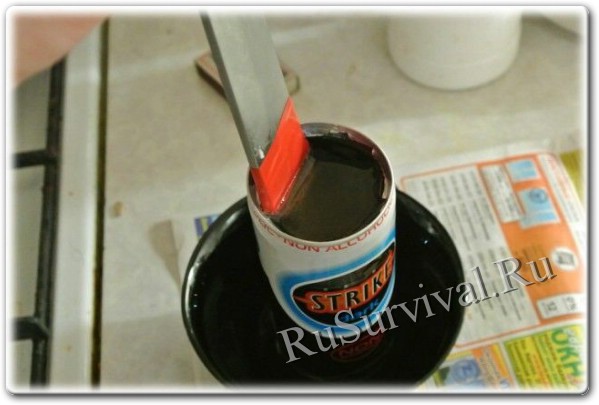

В металлический сосуд, например в большую консервную банку, надо налить льняного масла столько, чтобы заготовка в нем свободно плавала. Банку надо нагревать на песочной бане (рис. 2.17).

Масло должно еле-еле кипеть. Из торцов заготовки в это время будут интенсивно выходить пузырьки воздуха. Это кипящее масло заполняет поры древесины. Процедура должна длиться часа два - три, а то и больше. Просушив рукоять в течение двух-трех недель, можно ставить ее на нож и, если требуется, обработать еще и дополнительно. Делать это после вываривания древесины в льняном масле значительно легче, выявляется ее структура, а сама она приобретает глубокий цвет и становится словно тверже и тяжелее.

Чтобы посадить заготовку будущей рукояти на хвостовик, ее надо просверлить насквозь. Сверло должно быть длиннее будущей рукояти. Для этого не нужны никакие высокоточные станки. Сверло закрепляется в патроне электродрели, а сама она прижимается струбциной к верстаку или столу в горизонтальном положении. Заготовку необходимо аккуратно надвигать на вращающееся сверло. Сверлить придется не менее двух отверстий под небольшим углом друг к другу; потом невысверленное надо выбрать длинной тонкой стамеской. В переднем конце вместо гарды можно поставить металлическую пластинку и кожаную (2-3 мм) прокладку. Насадив заготовку рукояти на хвостовик и прочно закрепив гайкой, следует довести ее до нужной формы рашпилями, крупной, мелкой и полировальной шкурками.

Наборная рукоять

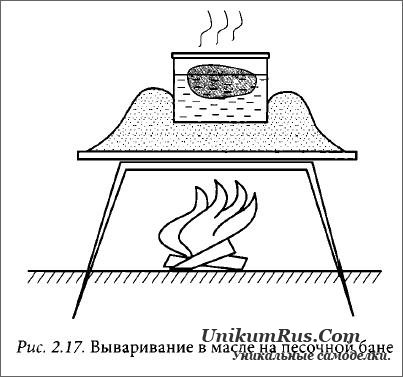

Наборная рукоять может быть изготовлена из бересты или из бересты с прослойками кожи.

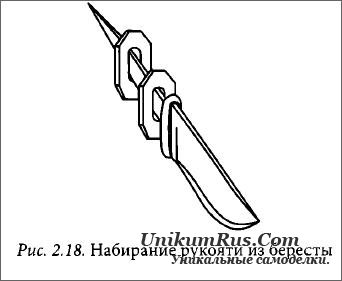

Бересту толщиной 2-3 мм проваривают в воде пару часов, чтобы стала мягкой, а потом основательно сушат. Затем лист разрезают на прямоугольники размером примерно 3x5 см. По центру каждого вырезают острым ножом или стамеской отверстие, соответствующее сечению того места хвостовика, куда встанет этот прямоугольник. Так что вырезать отверстия придется не заранее, а только перед тем, как надеть кусочек на хвостовик (рис. 2.18).

Нож следует зажать в тисках вертикально хвостовиком вверх. Чтобы не испортить клинок, между ним и губками тисков надо вставить по куску толстой фанеры. Сначала следует надеть на хвостовик металлическую пластину. Потом можно набирать рукоять, тщательно прижимая каждый следующий кусочек к предыдущему. Нельзя забывать, что слои в соседних пластинках должны быть перпендикулярны. Можно промазывать их водостойким быстросохнущим клеем.

Последний кусочек бересты нужно прижать гайкой через металлическую пластинку соответствующей формы. Резьбовая часть хвостовика должна быть довольно длинной. Дело в том, что, завинчивая гайку, вы сжимаете весь набор на рукояти, и он немного укорачивается. В результате может понадобиться несколько раз отвинчивать гайку, ставить дополнительные кусочки бересты и затягивать ее снова. Когда гайка завинчена окончательно, можно приступить к отделке. Срезать излишки бересты надо очень острым ножом и мелким напильником. Для такой рукояти не нужно никаких лаков, масел и других отделочных материалов, достаточно зачистить ее мелкой шкуркой.

Нож для человека издавна был основным оружием. Ведь у людей нет ни клыков, ни когтей, чтобы защищаться - их заменой, стал клинок. Изначально он был каменным, но человечество шло вперёд, и ножи также совершенствовались. Появилась сталь, а после научились делать различные её марки, благодаря чему стало возможно придавать изделиям разные свойства. Нож для человека и сейчас незаменим. Здесь мы подробно изучим вопрос о том, как сделать нож своими руками, чтобы он отвечал всем требованиям хозяина.

Хороший клинок особенно необходим людям, занимающимся экстремальными видами спорта вдали от цивилизации, а также лесникам, егерям, рыбакам - то есть всем тем, чья деятельность или увлечения связаны с дикой природой. Если в таких условиях произойдёт что-то непредвиденное, то прочный и удобный нож, при умелом его использовании, может спасти жизнь. Самое главное - чтобы клинком было удобно совершать различную работу. Например, разделывать рыбу, резать дерево, а также защищаться при нападении зверя. Сейчас в продаже есть множество разных вариаций ножей, но в большинстве случаев их качество очень плохое. Остаётся не что иное, как сделать нож своими руками в домашних условиях. Только тогда можно будет знать, что клинок точно не подведёт и сможет выполнить все возложенные на него обязательства.

Из чего сделать нож проще всего?

В зависимости от материала и технологии изготовления клинок клинку рознь. Простейший способ - изготовить нож методом холодной ковки. Материалом может стать различный садовый инструмент: лопаты, тяпки, пилы - вариантов куча. Этот материал довольно податлив, а нож из такой стали довольно долго не тупится.

Процесс изготовления

Размышляя над вопросом о том, как сделать нож своими руками в домашних условиях, нужно первым делом обзавестись инструментами. Нам понадобятся:

- Ножовка по металлу.

- Напильники: один большой, а остальные меньшего размера.

- Тиски иметь необязательно, но с ними процесс будет удобнее и быстрее.

- Наждачная бумага.

- Дрель.

- Молоток.

- Наковальня или кусок рельсы.

Берём сломанный или ненужный садовый инструмент и рисуем на нём набросок будущего ножа. После начинаем создавать эту форму. Для этого можно использовать дрель: просверлить множество отверстий по форме заготовки, после чего отломать лишнее и заровнять поверхность. Если форма ножа простая, то сразу приступаем к распиливанию ножовкой. Для этого проще и удобней зажать материал в тисках - так он будет плотно держаться, не выскакивая. Когда форма выпилена, её нужно доработать напильником. Там, где нужно снять много металла, используют крупный напильник, после чего обрабатывают более мелким. Итак, заготовка ножа готова, двигаемся дальше к пониманию того, как сделать нож своими руками.

Вторичная обработка

Для того чтобы режущая кромка лезвия хорошо держала заточку, её необходимо расклепать. Это называется методом холодной ковки, потому что, не раскаляя металла, его просто клепают. Садовый инструмент имеет углеродистую сталь, однако её можно расклепать. На рельсе или наковальне расклёпываем заготовку в том месте, где будет её режущая кромка. При этом процессе форма клинка может немного изогнуться, потому что металл деформируется, с одной стороны - сжимаясь, а с другой - расширяясь. Однако такая деформация незначительна и почти не меняет

Заключительная обработка ножа

После того как режущая кромка расклёпана, нож шлифуется - это требуется для того, чтобы убрать бугорки от ударов. Некоторым людям нравится когда на их ноже видны такие следы, и они их оставляют. Но тут уж у каждого свои предпочтения относительно того, как сделать нож своими руками и какой будет его вид. Однако с практической точки зрения лучше сделать лезвие гладким, чтобы вся грязь легко вытиралась с его поверхности. Ведь между вмятин может задерживаться влага, которая будет приводить к коррозии, а это нежелательно. Также при резании твёрдого дерева лучше, чтобы клинок хорошо проходил сквозь волокна, а не цеплялся за них.

Метод горячей ковки

Чтобы сделать серьёзный нож, лезвием которого можно было бы перерубать гвозди, нужен более сложный процесс обработки. Для начала выбираем подходящий материал. Нужна сталь с высоким содержанием углерода. Из того, что можно найти дома - это напильники, свёрла, рессоры от автомобилей, а также пружинная сталь. Из этого материала можно сделать своими руками, который будет намного лучше тех, которые предлагаются в магазинах.

Процесс горячей ковки

Для этого нужна печь, в которой можно будет сильно разогреть металл. Её можно соорудить из красного кирпича, обмазать глиной и топить углём, обеспечив сильный поток воздуха чтобы, температура была выше. После того как железо раскалилось, можно приступать к ковке. А после - формировать заготовку, пока клинок не примет необходимую форму.

Процесс закалки ножа

Кузнецы долго учатся определять по цвету раскалённого металла, когда стоит его закалять, погружая в воду или масло. Однако для обывателя есть один универсальный способ. Когда сталь раскалена, нужно поднести к ней магнит: если он притягивается к клинку, то следует дальше греть, а если уже нет, тогда нужно погружать в воду или масло - для закаливания. Зная азы того, как сделать нож своими руками, можно импровизируя создавать различные модели холодного оружия.

Отличный нож можно сделать из сверла. Его раскаляют и, зажав в тиски, раскручивают. После того как получился ровный прямоугольник, лезвию придают желаемый вид. Из такого материала можно сделать своими руками отличного качества. После того как заготовка приобрела форму клинка, её закаляют, как было рассказано выше.

Как сделать своими руками?

Чтобы сделать такое оружие, необязательно иметь хорошую сталь. Ведь если взять материал с высоким процентом углерода, то при неудачном броске нож может сломаться. Поэтому вполне подойдёт более мягкая сталь, однако толщиной от 5 мм. Это необходимо для того чтобы, во-первых, клинок имел достаточный вес, а во-вторых, не согнулся. Сделать его легко методом холодной ковки, после чего следует просто зашлифовать, чтобы поверхность стала ровной.

Однако нужно помнить, что центр тяжести должен находиться строго по центру или смещён больше к лезвию. Процесс изготовления такого ножа достаточно лёгок, с одной стороны, однако, с другой, достаточно кропотлив из-за того, что необходимо центровать нож. Рукоять можно сделать легче путём её просверливания.

Выкидные ножи

Они достаточно удобны для города, потому что занимают мало места и очень удобны, однако при длительном использовании их механизм может засоряться и плохо работать. Постоянно пользоваться таким ножом при работе не очень удобно, однако если альтернативы нет, то на короткий срок эксплуатации он может стать отличным помощником. Чтобы сделать выкидной нож своими руками, нужно выбрать надёжный механизм, при котором лезвие не будет расшатываться. Лучше отдать предпочтение модели, в которой клинок выскакивает сбоку. Ведь как показывает практика, если клинок хорошо затянут и оборудован подшипниками, он долго не разболтается. А вот в ножах с фронтальным выбросом лезвия люфт клинка неизбежен и в эксплуатации только усиливается. Это больше стильная игрушка, чем инструмент.

В этой статье были рассмотрены все способы того, как сделать нож своими руками. Конечно, это довольно трудоёмкий процесс, требующий немалых усилий, а в некоторых случаях и технических устройств. Однако результат стоит того, да и вещь прослужит многие годы.

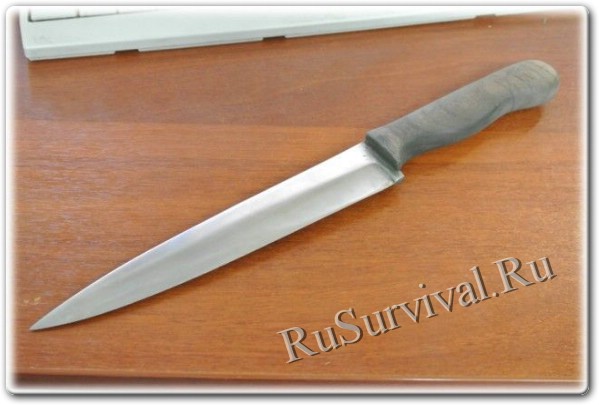

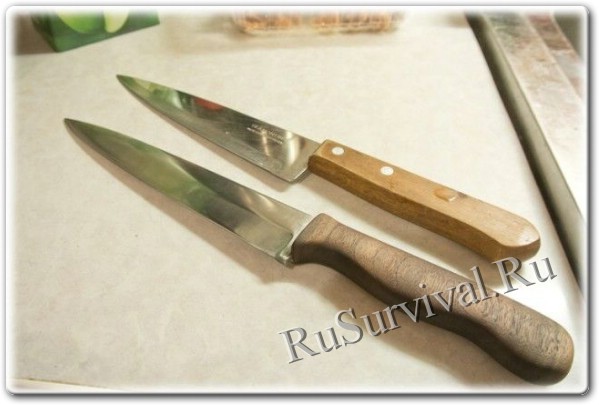

В этой статье речь пойдет про изготовление самодельного ножа. В статье речь шла об изготовлении ножа с помощью ковки, в этот раз процесс изготовления гораздо проще, используется только метало и деревообработка. А ее можно сделать и помощью обычного напильника, впрочем, при наличии доступа к точильному станку или болгарке процесс изготовления развивается заметно быстрее.

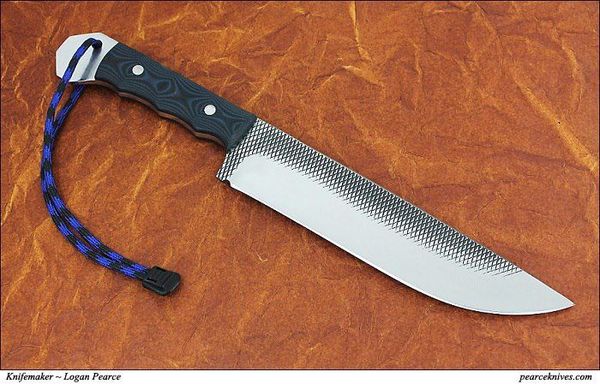

Не смотрите на то, что в статье разговор идет об изготовлении самодельного ножа шеф повара, по этой технологии вы легко сможете сделать самодельный нож разведчика, классическую уголовную финку или, скажем, . Только учтите! Изготовление ножей может классифицировать как изготовление холодного оружия и наказываться статьей уголовного кодекса!

Надоело мне постоянно подтачивать свои ножи из бразильской нержавейки

в процессе готовки, и загорелся я под новый год, себе подарок устроить в

виде хорошего ножа. Полез в тырнеты искать, где бы мне такой купить,

нашел пару предложений более менее, но все же не совсем то. То форма, то

размеры не совсем моим пожеланиям соответствовали. Даже цена не играла

особой роли, в районе 10 к мог потратить, себе любимому подарок то. Да и

жена сказала, тебе надо, ищи и заказывай, я не против совсем. Оставался

вариант на заказ, со своими размерами и формами. Но на работе, двое из

коллег начали так же осваивать это ремесло, правда они клинки готовые

покупают, и там уже с ручками колдуют, да и клинки у них маловаты для

меня совсем. Но посоветовали они мне сталь одну, х12мф, сказали ищи из

нее, прочная, жесткая. И понеслась.

Изучив свойства этой стали, перечитав много статей и отзывов, было решено искать нож из нее. А уж когда наткнулся на видео....

так вообще шило в жопе заиграло. И тут коллеги мои привозят кусок такой стали. Прокатка правда. Но она. Прикинув состояние своего арсенала инструмента, цены исходных деталей, и кривизну своих рук, решил, что сделаю я сам себе нож, тот, что надо мне.

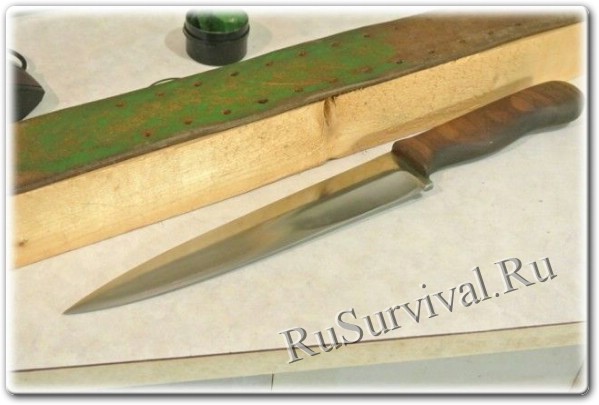

Не всегда получалось все этапы сфоткать, но по большей степени все процессы отображены. За фотки тож особо не пинайте. Все в разных местах, с разным освещением и в разную погоду. Кусок был заявлен как толщиной 4мм, шириной 40, ну а длины взял 35 см, где-то 20-22 см на клинок, и 12-13 на рукоять, но с шириной косяк оказался, всего 35 мм, ну да ладно. Нож с широким лезвием потом сделаем, летом, когда расковать можно будет сталь))) Рисуем либо от руки, либо на компе, контуры нашего будущего ножа и вырезаем из бумаги типо лекало. Прикладываем к полотну стали, и закрашиваем черным маркером все, что надо убрать с полотна. Идем к станку и хуярим. Вот режущая сторона готова. Тут я уже приблизительно расчертил границы спусков, и начал их выводить потихоньку.

При помощи вот такого не хитрого приспособления, я делал спуски. Вот это самое сложное, и долгое. Растопил 2 ведра снега))) нужно же охлаждать металл, иначе перекалим.

После мучительного изготовления спусков, расчерчиваем верхние границы ножа, обух то есть.

И получаем уже что-то похожее на нож. И при помощи того бруска, очень грубый, доводим спуски и выводим режущую кромку на черновую. Ну и шкурочкой чуток прошелся, посмотреть как получается.

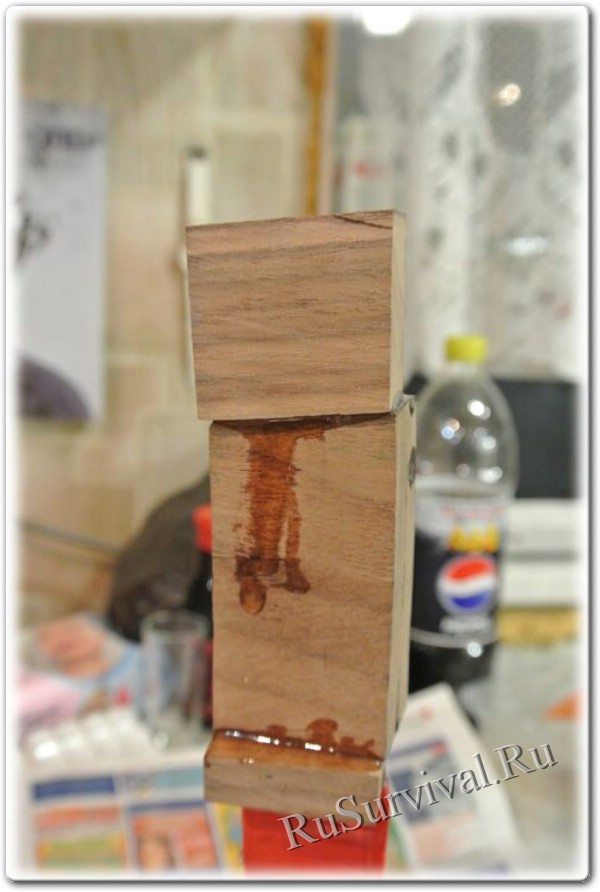

Следующим этапом было подготовление ручки. У ребят попросил кусочек красного буржуйского ореха, не за бесплатно конечно же. Тут он уже распилен на 3 части. Долго думал какую ручку делать, хотел мельхиоровый наконечник, но сплошного куска мельхиора не нашлось, только худ литье, а для моих целей оно как-то не очень годилось. И решил сделать чисто из дерева, но из 3х кусочков, типо гарды и рукоять деревянные. Да и дырки делать проще в небольших кусках. А от заготовки ножа убираем все лишнее болгаркой и наждаком. Параллельно еще шкурил лезвие немного. У меня скомкано получилось, делал вечерами и ночами. На что времени хватало, тем и занимался.

Куски дерева размечаем, и высверливаем и зачищаем отверстия, чтобы надеть на хвостовик. Из половинок не стал делать, не нравятся мне заклепки, лишние мостики слабины ручки. Да и в холодную погоду, будут морозом по руке обжигать.

Фотки устройства нет, опишу так, на плоскую доску приклеена шкурка на 2х сторонний скотч, и с помощью него подгоняем наши кусочки дерева друг к другу, чтобы не было зазоров между ними. Вот так одевая и снимая каждый раз на хвостовик. и убираем вот эти щели.

После всех танцев с бубном заматываем лезвие изолентой полностью, чтобы клей не попал, разводим эпоксидку согласно инструкции и приступаем.

Собираем нашу будущую рукоять воедино с ножом. Я стягивал веревкой, затягивая при помощи подручных средств, фотки нет((Но если найдете большую струбцину, то вам будет проще.

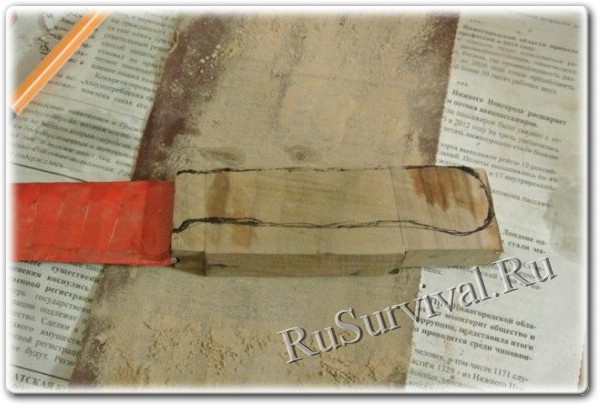

А через сутки, предназначенные для застывания клея, принимаемся за обработку ручки. Спилил все лишнее с верхней части ручки с небольшим запасом под дальнейшую обработку. Разметил ось симметрии и от нее уже будущие края рукояти. И начал отпиливать все лишнее.

Дерево плотное, ножовкой по металлу пилится долго, но главное пилится)) и вполне ровно.

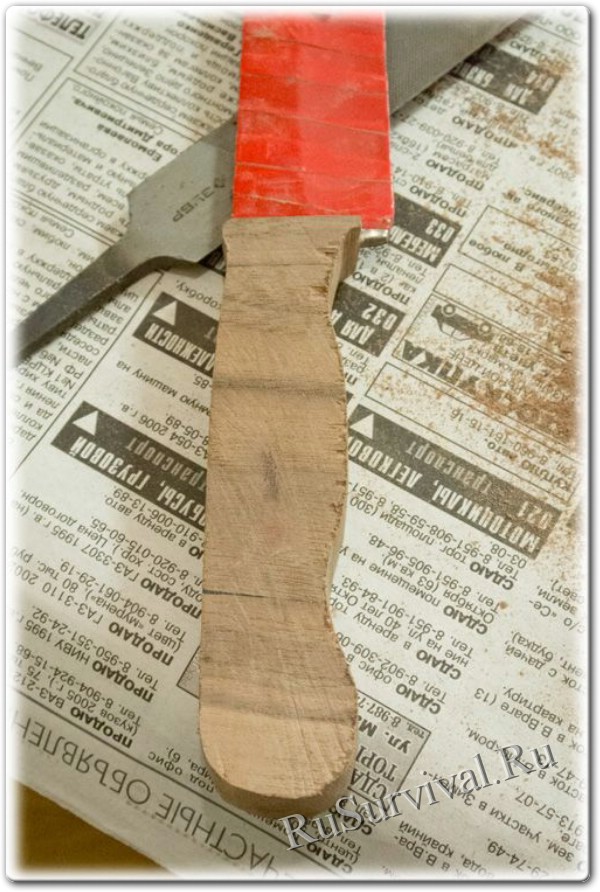

Отпилив по бокам все лишнее, размечаем контуры будущей ручки. И отпиливаем все с нижней части.

оставляем немного для дальнейшей обработки, в данном случае лучше не допилить, чем перепилить.

Спасибо моему учителю по трудам, что не бухал а учил нас, и научил общаться с напильниками разными))) Вытачиваем дальше все напильниками грубыми и не очень.

Закругляем грани ручки, уже мелкими напильниками, и грубой шкуркой. Хорошо, что жена уже спала, и не видела слоя опилок))) но я все выстилал газетками. а потом протирал пол мокрой тряпкой)) чистота залог успеха.

Шкурим и ручку и лезвие, выравнивая все поверхности. Шкурил в любое свободное время, и на работе, и дома.

Ну а дальше берем кусок старого валенка и изготавливаем вот такой девайс: болт, шайба большая, круг войлочный, шайба большая, гайка. Можно еще одной гайкой законтрить. Кстати взяв круг шкурки и положив на внешнюю сторону войлока, можно выполнять шлифовку изделия)))

После всех шлифовок, на диск войлока наносим пасту гои, и шлифуем лезвие, до зеркала мне уже лень было доводить, да и не к чему мне особо это зеркало. Да и дрели под рукой не было, только шуруповерт, а он не дает таких больших оборотов, необходимых для лучшего выведения.

А после лезвия, берем еще один чистый диск, и им вычищаем все дерево от пыли и стружки. По правильному конечно, вначале надо было лезвие полностью вывести до блеска. А потом уже ручкой заниматься, но повторюсь, по времени был ограничен разными условиями, и делал все сразу. Изучив кучу пропиток, решил пропитать древним способом, хоть и долгим, но надежным. Купил пару пузырьков льняного масла художественного. Так как ручка вполне большая и длинная, пришлось покупать баночку какой-то гадости. Берем кастрюльку небольшую, на дно марлю или тряпку, на тряпку вскрытую банку. В банку заливаем масло, в кастрюлю воду, не перепутайте.

Разогреваем масло градусов до 60-70, больше не надо, эпоксидка не очень любит высокие температуры, опять заматываем немного лезвие изолентой, чтобы не запачкать его, и опускаем в него нашу рукоять. И наблюдаем как из дерева выделяются маленькие пузырьки воздуха. Как пузырьки прекращаются, вынимаем и обтираем салфеткой. У меня эта процедура заняла где-то час, с несколькими подогревами масла.

Откладываем нож на подоконник под солнечные лучи, нам нужен ультрафиолет для полимеризации масла. Но я еще пару раз протирал его салфеткой с маслом, пока масло не перестало впитываться вообще. Не забываем каждый день переворачивать его на подоконнике, чтобы со всех сторон масло полимеризовалось. А вечерами делаем заточку. Тут не буду подробно все расписывать, еще на одну тему хватит, теорий заточки ножей. Да и не совсем я ее освоил еще)) Учусь пока.

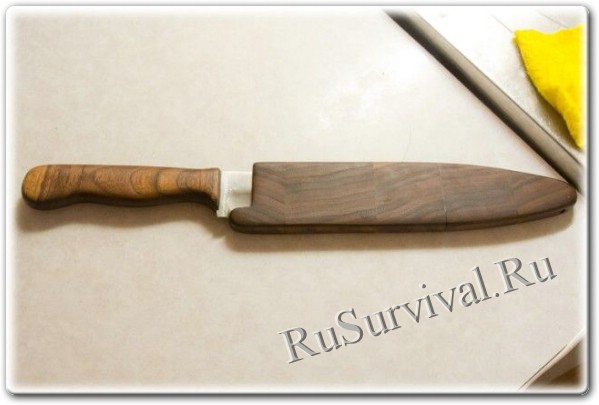

Ну а пока масло сохнет, а лезвие точится, сделаем из нашего шэфа, походный вариант, изготовим ножны для него. Я часто выезжаю на природу, и там готовлю, и приходится брать свои ножи из бразильской нержавейки, изворачиваясь заворачивать их, и укладывать аккуратно в рюкзак, так чтобы и руку не повредить если чего достать надо, и рюкзак не проколоть острием. В общем геммор еще тот. И решил я, раз ширина клинка не идеальна для меня, то и сделаем из него походный вариант, для дома буду делать еще один. Правда меня жена наверное пристрелит)) Ну это другой вопрос. Опять обращаемся к нашим коллегам, и берем у них еще небольшой кусок деревяхи. Решил из одного дерева все сделать. и ручка и ножны. Опять прикидываем на листочке бумаги, как это будет выглядеть, и из каких кусков состоять. Размечаем брусочек, и нарезаем на части. К этому времени взял у брата в аренду шлифовальную машинку, которая шкуркой шлифует. И этим чудо девайсом приводим стыки деревях согласно плану в более-менее приличное состояние. То есть чтобы стыковались ровно. Без особо больших зазоров. Вот на следующем этапе, мое терпение и лопнуло. Высверливаем в каждом куске дырку под нож, очень долго я с этим провозился, а желание поскорее все закончить уже было большим, и из-за этого в ночи наспех поклеил эти куски, не подогнав по хорошему стыки. В итоге в одном месте выплыл косяк потом. Но не критичный конечно. Да и клеил я в пятницу уже ночью, а было желание за выхи остальное обработать полностью. А сутки все равно ждать надо. и не стал откладывать и поклеил.

Клеил с армированием кстати, чтобы при поперечных нагрузках, в местах склейки не развалилось. Армировал тонкими металлическими шпильками. в каждом стыке по 2 шпильки. Ну а после высыхания клея, идем в гараж, берем чудо шлифовальню, и убираем все лишнее с ее помощью. И возвращаемся к войлочным девайсам, берем разные шкурки на уменьшение и вышлифовываем до гладкости предельной, а потом вычищаем чистым войлоком. Пропитку ножн решил делать холодным способом. Правда во внутрь заливал горячее, внутри были частички воска, и надо было их расплавить, а наружнюю часть пропитывал неделю, каждый день нанося небольшим слоем. В первую пропитку конечно наносил час слои, пока не перестало впитываться. Ну и к ножу их. На подоконник. Переворачивая постоянно.

После того, как нож с ножнами просохли, а масло полимеризовалось, пусть и не полностью, потом дойдет еще. Готовим состав для финишной обработки. Берем пчелиный воск и наше льняное масло в пропорциях где-то 2 части масла и 1 часть воска, но я на глаз, возможно и не выдержал ровно, но почитав перед этим рецепты приготовления, понял что нет точных пропорций, хотите 1/3 хотите 1/4, а хотите чистым воском обрабатывайте. Была возможность еще карнаубским воском обработать, но решил уж сделать из нашего, пчелиного. На водяной бане растапливаем воск в масле до однородности.

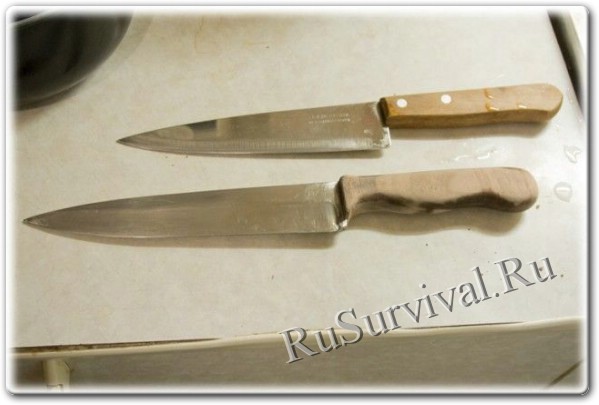

Моей задачей был нож,которым можно и мясо порезать, разделать, и чтобы он заточку сохранял после этого. Люблю я помидорки с мясными блюдами, а их тупым ножом резать плохо. Могу сказать, задача выполняется на ура. Бразильцы так не могут. Нож конечно получился не идеальным, есть пара косяков на спусках, пара косяков на ножнах, но все эти косяки по большей степени - эстетические придирки, и на практическое применение никак не влияют. И думаю для первого раза простительно)) Ну и еще маленькая ремарка: бюджет. кусок стали - 300 рублей. дерево на рукоять и ножны - 500 рублей (конечно доска такого дерева стоит 5 к рублей, но она 2 метра, а я использовал 15-20 см от доски всего) шкурка - около 500 рублей. масло льняное - 200 рублей. 1500 дальше идут приобретения для ножа, которые остались в моем распоряжении на всю оставшуюся жизнь, так что их трудно считать себестоимостью ножа. напильники, надфили, и еще мелочи всякие около 1к рубля бруски для заточки обычные - 150 рублей брусок алмазный 1,5 к. тисочки маленькие 300 рублей итого около 4.5 рублей. Можно конечно было найти готовый нож в такую стоимость, но остаться без таких ништяков как алмазный брусок. который потом пришлось бы покупать все равно. Все, можете пинать.

Автор текста kadiko

Gobly комментирует:

Классный ножик получился!

васо комментирует:маленькая поправочка - на подоконнике масло не полимеризуется т.к. стекло не пропускает ультрафиолетовое излучение. а нож действительно классный. респект.

VaDim

Сейчас в продаже появилось множество ножей различных модификаций, начиная от охотничьих, ножей для выживания, специализированных, метательных, складных и прочих конструкций лезвий. В основной своей массе это китайский ширпотреб сомнительного качества.

Цены на эти изделия из Поднебесной самые демократичные и вы легко станете

обладателем красивого с виду экземпляра.

Только сразу имейте виду, что это все бутафория и в реальных условиях такой нож вам прослужит недолго, сломавшись при чуть превышенной нагрузке. А о прочности и качестве китайской стали лучше вообще не говорить.

Если вы имеете средства, то вам лучше обратиться к отечественным мастерам кузнечного дела, которые специализируются на изготовлении ножей. Русские традиции изготовления ножей всегда славились во всем мире. Вам качественно и с гарантией изготовят высококлассный клинок любой модификации авторской разработки. Только имейте виду, что это очень дорогая вещь. Самый простой авторский нож начинается с цены в 10 тысяч рублей и может доходить до сотен тысяч в зависимости от сложности и механизма изготовления, закалки и последующего декора.

В случае, если вы не обладаете необходимыми денежными средствами, то мы советуем вам попробовать изготовить нож самостоятельно в домашних условиях при минимуме инструментов. Для начала советуем определиться с формой и размерами ножа, а так же для каких целей он вам будет служить. Поэтому изготовьте простой чертёж, где определитесь с основными размерами.

В качестве заготовки ножа подойдет любая стальная пластина толщиной от 2 мм. Многие рекомендуют использовать рессорную сталь, но это не обязательно, так как при соответствующей обработке и закалке стали любой марки можно добиться очень хороших уровней прочности лезвия. На первом этапе нанесите на пластину мелом и простым карандашом контур будущей рукоятки, как это показано на рисунках.

Зажмите пластину в тисках и начинайте вырезать по контуру ножовкой по металлу.

На получившейся болванке сделайте разметку расточек будущего лезвия и просверлите дрелью отверстия для крепления рукоятки. Саму рукоятку можно изготовить из дерева твердых пород (дуб, береза), пластика или металла. В качестве металлической рукоятки ножа для выживания подойдет отрезок трубы, в полость которой потом можно класть различные дополнительные предметы, если ее конец сделать с резьбой и гаечной крышкой.

Видео YouTube

На точильном круге постепенно и аккуратно начинайте обрабатывать вашу заготовку, чтобы получить необходимую форму лезвия. Заготовку необходимо держать прочно двумя руками и медленно водить вдоль рабочей поверхности точильного круга под одним углом, пока не получите необходимую плоскость расточки лезвия. Так постепенно детализируйте всю поверхность ножа. После этого, начинайте обработку лезвия наждачной бумагой начиная от более грубой до самой мелкой абразивной шлифовки.

Для придания прочности клинку его необходимо закалить. Предварительно для придания дополнительной прочности можно металлическую пластину подвергнуть воздействию холодной ковки. Для этого положите пластину на наковальню или кусок рельса и начинайте бить по всей ее поверхности тяжелым молотком или кувалдой. В результате этого слои молекулярной решетки стали становятся ближе к друг-другу, плотность и прочность металла при этом возрастает в разы. Для обычной закалки клинка подойдет простой костер или газовая горелка. Клинок необходимо раскалить «до красна», чтобы он светился. В качестве индикатора необходимой температуры можно использовать кусок магнита, время от времени поднося магнит к разогретому клинку. Когда сталь потеряет свои магнитные свойства, то значит, температура достигла нужного предела. Незамедлительно, соблюдая правила безопасности, опустите клинок в сосуд с водой или машинным маслом, где оставьте его до полного охлаждения. Если вас после этого не устроила прочность клика, то повторите операцию вновь.

Видео YouTube

После закалки можно провести дополнительную шлифовку, полировку и непосредственную заточку клинка, а затем собрать рукоятку. Основные этапы обработки клинка смотрите на фото внизу страницы. В результате практически бесплатно у вас получился уникальный эксклюзивный авторский нож, который можно использовать для различных нужд или выгодно продать.

Начинайте обрабатывать заготовку на точильном кругу

Постепенно стачивайте плоскости расточки лезвия до необходимых размеров

Для закалки клинка раскалите его на открытом огне до необходимой температуры

Резко опустите клинок в емкость с водой или машинным маслом

Проведите дополнительную шлифовку клинка

Окончательный вариант

Вырезал по контуру заготовку. Для этого использовал болгарку с отрезным тонким диском, аккуратно отрезая лишнее и электроточило, с помощью которого силуэт ножа был выведен согласно рисунку. Специально обращаю внимание на тот факт что, клинок вырезан только там где рукоятка и где будут спуски и рукоятка. Обух клинка остался без обработки. Это сделано для того, чтобы при последующей обработке было легче шлифовать спуски без боязни завалить грани ближе к кончику клинка.

Намечаем всё с помощью того же маркера границы будущих спусков. С помощью болгарки с толстым, шлифовальным диском примерно 7 мм толщиной (от фирмы Макита, рекомендую, очень качественный абразив), я содрал предварительные спуски. Заготовку предварительно надёжно закрепил в слесарных тисках. Тут следует немного подробней остановиться, как это было сделано. Если вы хоть раз работали с болгаркой, то процесс не покажется вам сложным. При работе с болгаркой необходимо использовать защиту глаз и рук (маску и перчатки), технику безопасности соблюдать неукоснительно!

Закрепив горизонтально заготовку с помощью струбцин к прямоугольной трубе зажатой в тиски, цилиндрической поверхностью шлифовального диска я начал аккуратно шлифовать металл, водя диском по заготовку вправо влево, примерно на длине 20 мм. Иногда останавливался и поливал водой горячий металл, нагрев определяется по образующимся цветам побежалости на поверхности металла. Глубину шлифования легко контролировал визуально.

Вот такими небольшими участками и удалось полностью содрать ненужный металл. Диск болгарки старался держать всегда перпендикулярно линии режущей кромки. Таким образом, за короткий промежуток времени, порядка 10-15 минут, удалось снять весь ненужный на спусках металл. Стачивать металл до того как почти готово, до состояния небольшой доработки поверхностей... не сложно. Водить камнем только так как показано на рисунке! иначе камушек может сломаться и нанесёт серьёзные травмы!!!

Вот тут, уже предстояла работа более ответственная, но приятная, вывод спусков симметрично, с двух сторон клинка. Очень аккуратно, едва касаясь ленты, а потом, окончательно прижимая клинок к абразиву, начал шлифовать уже чётко обозначенные спуски. При нагреве от резания металла пальцы рук начинает жечь и вот это именно тот момент, когда и следует охладить металл в рядом стоящей со станком ёмкостью с водой. Особо ловить угол наклона клинка к ленте не приходилось, так как спуски сами себя направляли к плоскости, по которой скользила абразивная лента.

Сменив несколько номеров абразивной ленты, от очень грубой до мелкой, получил вот такую красоту. Вы, конечно, скажете, что лучше отполировать спуски и плоскости, но у меня не стояло такой задачи, я просто хотел сделать нож с пластинчатым монтажом и отрабатывал технологию производства. Наведение особой красоты на ноже не входило в мои планы.

Инструменты и материалы

Вот краткий список инструментов и материалов, которые я использовал. Про каждый из них поговорим немного позже, сейчас же просто перечислим:

Эскиз

Кусок древесины из твердых пород

Напильник

Древесный уголь

Насос (поддув)

Кухонная печь

Перманентный маркер

Дрель

Болгарка

Шаг 2: Найти хороший старый напильник

Первое, что необходимо понимать при изготовление ножей, что понятие сталь — это общий термин сплавов железа и других элементов. Также помните, что свойства стали (твердость, пластичность и прочность) зависят не только от элементов, входящих в ее состав, но и от самой микроструктуры, которую можно нарушить или улучшить при изготовление ножа (ковка, термическая обработка).

Мы будем использовать углеродистую сталь, а именно старый советский напильник. Почему желательно старый, спросите вы? Отвечу — в современных китайских аналогах распределение углерода не соответствует СССР — им, поэтому внутри как правило они очень хрупкие (зерно большое). Старые же обработаны намного лучше новых.

Когда-то «из напильников делать ножи», как пел Владимир Высоцкий, умел любой подросток. Сегодня это умение утрачено почти полностью. Тем не менее потребность в хорошем ноже из твердой стали, способном легко резать различные материалы и долго сохранять остроту, есть у каждого мастера.

Инструмент можно купить, но качественный нож стоит недешево, а старый напильник можно найти всегда. Нож из напильника своими руками может сделать практически каждый. Нужно только следовать технологии. Как сделать нож из напильника, какие для этого нужны материалы и инструменты? Какова последовательность операций. Об этом будет рассказано ниже. Он может быть не только полезным инструментом, но и хорошим подарком для любого мужчины.

Подготовка материалов

Прежде всего, для изготовления ножа из напильника нужно подобрать подходящую заготовку. В этом качестве лучше всего использовать напильник советского производства. Он должен иметь ширину 30-40 мм и сечение в виде плоского прямоугольника (лучше ромбовидное). Последнее придаст лезвию будущего ножа большую прочность, но такие напильники встречаются намного реже, чем плоские.

Кроме того, для производства ножа нужно подобрать материал, из которого будет сделана рукоять. Это может быть дерево, олений рог, кость, кожаный ремень или набор разноцветных пластмассовых пластин. Для ее крепления пригодятся латунные или алюминиевые заклепки и эпоксидная смола. Из инструментов будут необходимы тиски, болгарка, заточной станок, несколько разновидностей наждачной бумаги, имеющих разную зернистость, а также магнит для проверки закалки. Еще нужно хлорное железо для травления лезвия ножа, поскольку напильник состоит из железа, склонного к ржавлению. Травленая поверхность от этого надежно защищает. Осталось только нарисовать эскиз будущего ножа, и можно приступать к делу.

Обучающее видео:

Термическая обработка заготовки

Материалом для изготовления напильника послужила однородная сталь У10, насыщенная углеродом. Она слишком хрупкая и может расколоться при сильном ударе. Именно поэтому сделать нож из напильника возможно только тогда, когда он будет подвержен термическому воздействию, которое несколько изменит его свойства. Напильник нужно накалить до 700° С и медленно остудить. Лучше всего это сделать в горящей печи, но можно обойтись и обычной газовой плитой. Поскольку достаточной температуры она дать не может, нужно соорудить над напильником тепловой экран. В качестве такового может выступать любая металлическая пластина, имеющая достаточную толщину и площадь, перекрывающую напильник. Она должна возвышаться над ним не менее чем на 1 см. Для этого можно поставить на плоскость напильника несколько гаек или болтов.

Отжечь нужно в основном только ту часть напильника, которая будет лезвием ножа, поэтому калить необходимо именно ее. Экран препятствует быстрому подъему горячих газов, и это ускоряет процесс нагревания. Прогреваемый участок надо посыпать крупной поваренной солью. Если она начинает плавиться, значит, он накалился достаточно. Металл должен приобрести ровный вишневый цвет и пребывать в таком состоянии не менее 4 часов. После этого нагрев можно постепенно уменьшать до полного остывания. Когда напильник нагревается в печи или плите, он должен остывать вместе с ней. Чем медленнее процесс остывания, тем лучше. Если резко охладить напильник, он просто рассыплется.

Изготовление формы ножа, его закалка и отпуск

После того как сталь заготовки отпущена, можно начинать придавать ей нужную форму. Ее зажимают в тисках, болгаркой срезают все лишнее, а затем на заточном станке крупнозернистым кругом вытачивают будущий нож. Если рукоять будет сделана из накладных пластин, то для ее крепления нужно просверлить отверстия для заклепок или прорезать паз болгаркой. После этого можно приступать к закалке. Сталь нагревают до ярко-красного цвета, при этом лезвие должно иметь ровный нагрев везде, кроме основания лезвия. Там оно должно накалиться почти добела. Степень нагрева рукояти значения не имеет.

Главным индикатором степени накала выступает магнит. После того как он перестает реагировать на раскаленный металл, его можно остужать. Для этого заготовку берут клещами и окунают в ведро с водой. Если процесс закалки проведен правильно, то лезвие будет оставлять царапины на стекле. Однако в металле образуется сильное внутреннее напряжение, и при заточке он может начать крошиться. Чтобы избежать этого, лезвие нужно отпустить. Это снимет излишнее внутреннее напряжение. С этой целью заготовку достаточно положить в духовку и продержать ее там 2 часа при температуре 200° С. Затем духовку можно выключить и извлечь заготовку, после того как она остынет.

Завершающая обработка лезвия и насадка рукояти

После того как все термические работы завершились, можно начать шлифовку лезвия и насаживать рукоятку. Чтобы сделать лезвие гладким, можно обработать последовательно металлическую щетку, наждачную бумагу и войлочный круг. Чтобы сделать нож недоступным для ржавчины, его лезвие подвергают процессу травления. Его опускают в хлорное железо, отчего оно покрывается серой защитной пленкой матового оттенка. Если хлорное железо недоступно, травить лезвие можно уксусом или натертой на терке сырой картошкой. Образовавшаяся пленка надежно защищает стальную поверхность от ржавчины, поэтому ее лучше не царапать.

Установка рукоятки во многом зависит от ее формы.

Олений рог просто насаживают на хвостовик через продольное отверстие, залитое предварительно эпоксидной смолой. Наборную рукоять просто собирают и плотно зажимают на резьбе. Кожаный ремень плотно наматывают, смазав его перед этим специальным клеем для кожи. Боковые накладки из дерева или кости крепят двумя заклепками, часто усиливая их эпоксидной смолой. После крепления им можно придать окончательный вид, подточив на заточном станке, отшлифовав и натерев воском, растворенным в скипидаре.

Другой вариант изготовления ножичка из напильника (более подробный):

Можно провести небольшой тест на определение качества стали по искре. Поднесите напильник или другую углеродную сталь к наждаку и наблюдайте за искрами. Короткие густые пучки искр указывают на высокое содержание углерода в стали. Длинные же пучки указывают на то, что сталь закалена Второй тест — возьмите саморез или сверло и попробуйте пацарапать сталь — если это получается — сталь не закалена, в противном случае когда невозможно пацарапать материал — сталь закаленная:

Краш — тест напильника или другой стали. Оберните материал в тряпку, зажмите в тиски и ударьте кувалдой или молотком по свободному концу. Если сталь сломалась, а не погнулась — сталь закалена:

Шаг 3: Проектирование

Проектирование дизайна ножа — это целое искусство. Естественно размеры зависят от того какая рука у хозяина ножа. Вот мои эскизы:

Шаг 4: Отжиг

Любой напильник, даже если он и китайский — закален на 100 процентов. Что бы его обрабатывать другими инструментами, его нужно сделать мягче, другими словами отжечь. Отжиг относится к виду термической обработки металлов, заключающийся в нагревание в нашем случае высокоуглеродистой стали и её медленное охлаждение. Если вы

забьете хуй

Пропустите этот шаг, то потеряете много времени на обработке стали.

Разожгите уголь (можете дрова) и положите внутрь заготовку. Используете поддув для ускорения процесса нагрева. Я применил ручной насос для накачки воздухом матрасы, так как другого под рукой ничего не оказалось.

Напильник нужно нагревать до такого состояния что бы он перестал намагничиваться (приготовьте заранее магнит). Цвет стали будет красный. Также смотрите за тем, что бы напильник разогревался равномерно. Как только напильник дойдет до нужной температуры, отжигайте его еще 5 минут, затем уберите поддув и оставьте сталь до полного остывания в углях.

Шаг 5: Форма ножа

Распечатайте или нарисуйте эскиз на бумаге, затем переведите его на отожженный напильник чертилкой или маркером.

Вырезаем грубую форму

Вставляем заготовку в тиски и вырезаем форму пилой или болгаркой. Небольшая хитрость — чтобы уменьшить трение при распиле — нанесите немного масла. Удалите таким способом столько лишнего металла, сколько это возможно и куда долезете.

Доводка формы

На этом этапе берем в руки другой напильник и начинаем обтачивать все края, приводя форму к божескому виду. Если у вас есть наждак или гриндер — вы сэкономите лишние 2 — 3 часа. Если нет — придется попотеть.

Шаг 6: Создание спусков

Спуски бывают различной формы и направленности. Но нужно помнить одну вещь, что если уменьшать угол заточки, то режущие свойства инструмента возрастают, но при этом прочность его лезвия, особенно при ударах и соприкосновениях с твердыми телами, снижается.

Так как мы разрабатываем нож выживания, то я остановлюсь на золотой середине между остротой и твердостью — угол в 40 градусов как раз подойдет

Выделение границ спусков

Перед тем как приступить к снятию спусков необходимо заранее расчертить их границы. Не нужно делать все наобум и не нужно торопиться. Спешка нужна при ловле блох. Что бы точно вычислить высоту спусков — вспомним знания тригонометрии. У нас есть толщина клинка (измеряем ее в самой толстой части обуха и в самой узкой), у нас есть угол заточки который мы выбрали, осталось найти высоту спуска. Тангенс поможет, используем формулу:

B= t / (2tanα), где

b — искомая высоты спуска

t — ширина клинка

После расчетов отмечаем границы либо чертилкой, либо маркером:

Снимаем спуски

Снятие спусков — самая интересная задача, которая требует огромного опыта. Скорее всего если вы новичек и дошли до этого места, желательно вам нажать Ctrl+S Шутка! Естественно вы запартачите свою работу))

Если вкратце, то можно пойти двумя способами — первый зажать в тиски заготовку, взять другой напильник и дрочиться по нашему контуру

Второй способ — если у вас есть наждак или гриндер — снять спуски на них. Подробная статья о снятии спусков будет позже, а сейчас у вас должно получиться что то типа такого:

Шаг 7: Закалки и отпуск

Теперь лезвие готово к закалке — следующему способу термической обработки, заключающемся в нагреве стали до критической температуры, затем её быстрое охлаждение в средах (одной или нескольких). Существует очень много способов закалки, которые зависят как от марки металла, от его свойств и различных внешних факторов. Я буду использовать самый простой способ.

Берем наш поддув, угли и нагреваем заготовку до того момента пока сталь перестанет магнититься. Производим нагрев только лезвия, хвостовик калить не будем, так как нам нужно что бы он был пластичным, потому как мы впоследствии будем стучать по нему молотком..

Выдерживаем еще 5 минут нашу заготовку, потом быстро берем ее клещами и опускаем в отработанное масло. Объем должен быть достаточным, то бы вся заготовка могла качественно закалиться. Помешайте нож по и против часовой стрелки, что бы ускорить процесс охлаждения и оставьте его в масле до полного остывания. У новичков бывает проблема что не могут найти отработку. Если совсем туго, можете использовать подсолнечное масло или обычную воду.

Теперь проверяем лезвие на качество закалки. Можно взять саморез или надфиль и подрочить клинок. Ради интереса попробуйте поцарапать хвостовик.. Так как мы его не разогревали, сталь там пластичная.

Если лезвие не затвердеет, либо он не был при температуре аустенизации, когда он гасили или не достаточно быстро охладить (в предположении, лезвие было сделано из файла высокоуглеродистой стали).

После закалки наша заготовка имеет высокую твердость, но низкую прочность. Материал хрупкий, может сломаться. Его необходимо отпустить. Отпуск — вид термической обработки, заключающийся в нагреве металла до небольшой температуры и медленно остывание заготовки. Температура отпуска регулируется в зависимости от той температуры при которой проводилась закалка. Опять же подробности будут в другой статье, сейчас же просто берем напильник, кладем его на 2 3 часа в домашнюю печку при температуре 200 градусов.

Шаг 8: Больстер и тыльник

Для больстера и тыльника используем остатки от напильника. Вырезаем овалы, просверливаем в них отверстия. Применяйте масло для облегчения просверливания. Используем надвиль, другой напильник и все подручные средства, чтобы точно подогнать больстер и тыльник к нашей заготовке

Шаг 9: Создание ручки

Заключительный шаг. Делаем ручку и поностью собираем нож. Ищем хороший брусок древесины 35 на 35 на 100 мм. Это может быть береза, кап, орех, дуб и тп.

Берем дрель и просверливаем 2 параллельных отверстия в деревяхе. Стенку потом убираем напильником или надвилем или зубилом

Сборка ножа

Закрепляем заготовку в тисках. Используйте накладки на лезвие, чтобы не повредить кромку

Разводим эпоксидный клей вместе с затвердителем

Промазываем хвостовик, насажываем больстер, вбивая его с помощью трубки до упора

Снова промазываем эпоксидкой и заливаем ее в брусок

Насаживаем рукоять, клей будет бежать, ничего страшного

Набиваем тыльник на хвостовик

Оставляем на двое суток сохнуть в теплом не прохладном месте при комнатной температуре

После высыхания берем напильник и наждучку, дрочим ручку и часть выступающего хвостовика. Как закончите, можно пропитать деревяху в масле. Но это уже погуглите, способов дофига — это не тема данной статьи.